El Circularity Gap Report Textiles, publicado el año pasado, analiza el estado actual de la economía circular en la industria textil, una de las más intensivas en recursos del mundo. Este informe evalúa cómo los materiales fluyen a lo largo de la cadena de valor textil y destaca estrategias esenciales para cerrar la brecha de circularidad.

Con solo un 0.3% de circularidad global, los textiles, ropa, cuero y calzado (TLCF) están muy lejos de un modelo sostenible. Aquí analizamos cómo se mide esta circularidad, el destino de los textiles, y los impactos clave de la industria.

Una Circularidad Mínima: Cómo se Mide

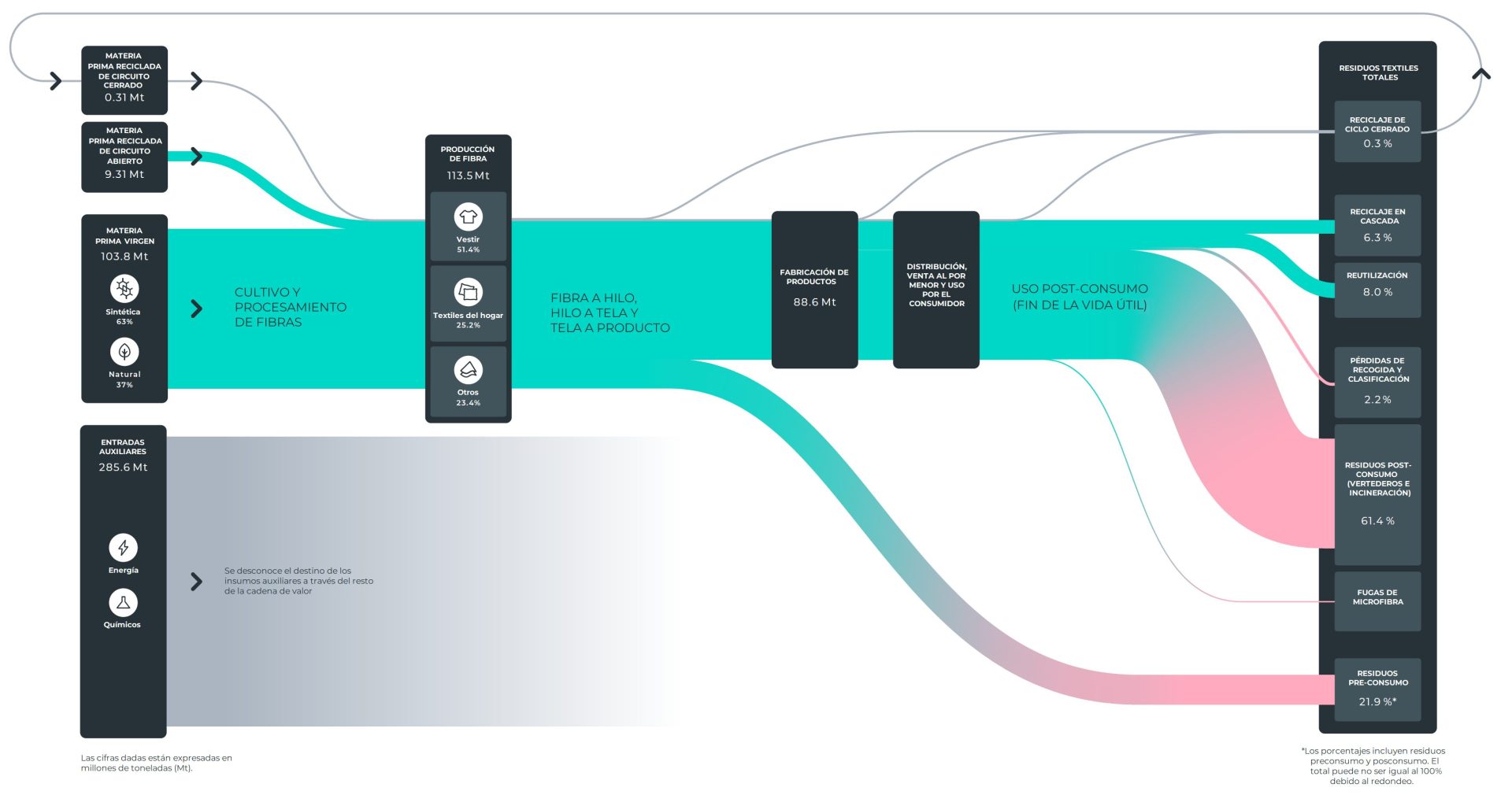

Según el informe, la circularidad global de la industria textil es de solo 0.3%, lo que refleja un rezago crítico en relación con los principios de la economía circular en textiles. De los 3.25 mil millones de toneladas de materiales utilizados cada año, menos del 1% proviene de fuentes secundarias, y solo 0.3 millones de toneladas se reciclan mediante procesos de circuito cerrado (fibra a fibra).

Además, el análisis abarcó siete etapas de la cadena de valor textil, pero excluyó parcialmente el uso y los desechos postconsumo. Este vacío metodológico subestima el impacto real del desecho textil, que en un 61.4% termina en vertederos o incinerado.

Análisis de los flujos materiales en la cadena textil global

Uno de los pilares analíticos del Circularity Gap Report Textiles es la trazabilidad de los flujos físicos de materiales a lo largo de toda la cadena de valor textil. Esta cadena se compone de siete etapas clave, cada una con impactos materiales y energéticos distintos. El análisis se basa en una metodología de análisis de flujo de materiales (Material Flow Analysis, MFA) y en estimaciones de consumo doméstico de materias primas expresadas en toneladas, permitiendo identificar cuellos de botella para la circularidad y puntos críticos de pérdida.

1. Diseño del producto

Aunque no es intensiva en materiales, esta etapa es determinante para el impacto global del producto textil. Las decisiones de diseño afectan directamente la durabilidad, reparabilidad, reciclabilidad y composición de los productos. Diseños monomateriales, por ejemplo, facilitan el reciclaje químico o mecánico, mientras que las prendas con múltiples capas, recubrimientos o mezclas sintético-naturales pueden hacerlo inviable.

2. Extracción y procesamiento de materiales

Este es el punto de mayor demanda de recursos naturales. En 2021, el sector utilizó un total de 113.5 millones de toneladas de fibras textiles, que se originaron en: 70% de fuentes sintéticas, principalmente poliéster, nylon, acrílico y elastano, todos derivados del petróleo mediante procesos altamente intensivos en energía y químicos, y 30% de fuentes naturales, como algodón, lino, cáñamo y lana, que aunque renovables, tienen impactos elevados en uso de agua, fertilizantes, pesticidas y suelo.

3. Producción de fibras e hilados

En esta etapa se transforma la materia prima en fibras (naturales o sintéticas) y luego en hilados. Aquí se concentra una parte sustancial de la energía térmica y eléctrica consumida, especialmente en el caso de procesos de fusión y extrusión de polímeros para fibras sintéticas, o en el hilado mecánico de fibras naturales.

4. Fabricación de productos textiles

Esta fase incluye el tejido, teñido, estampado, acabado y confección de productos finales. Según el reporte, esta es la etapa de mayor intensidad en emisiones de gases de efecto invernadero, concentrando el 55% de las emisiones de toda la industria textil. El acabado húmedo (wet processing), como el blanqueado, teñido y lavado, requiere grandes volúmenes de agua (hasta 93 mil millones de m³ anuales a nivel global) y productos químicos, muchos de ellos persistentes y tóxicos.

5. Distribución y comercialización

Esta etapa comprende el empaquetado, transporte, almacenamiento y venta minorista. Aunque representa una fracción menor del impacto material, tiene una carga importante en emisiones de CO₂ asociadas al transporte aéreo o marítimo, especialmente en cadenas de suministro globalizadas. El embalaje plástico de un solo uso y la sobreproducción (hasta 30% de prendas no vendidas) también generan una huella innecesaria.

6. Uso por parte del consumidor

Aunque esta fase no fue incluida en el cálculo del Material Flow Analysis, tiene relevancia ambiental significativa. Los procesos de lavado, secado y planchado de prendas consumen energía, generan emisiones indirectas y contribuyen a la liberación de microfibras sintéticas hacia los sistemas acuáticos. Se estima que entre 0.2 y 0.5 millones de toneladas de microfibras llegan a los océanos cada año.

7. Gestión de residuos postconsumo

Este es uno de los eslabones más débiles de la cadena. De los textiles desechados:

El 61.4% se deposita en rellenos sanitarios o se incinera, a menudo sin recuperación energética.

Un 6.3% se recicla mediante reciclaje en cascada (uso como relleno, aislamiento, etc.).

Solo 0.3% se recicla mediante procesos de circuito cerrado (closed-loop) que permiten generar nueva fibra textil a partir de residuos textiles.

La limitada infraestructura global de recolección, clasificación y procesamiento dificulta la reintegración de los residuos textiles en la cadena de valor, y representa el principal cuello de botella para la economía circular en textiles. En definitiva, la economía circular en textiles aún está lejos de convertirse en una práctica estructural, con una industria sobredimensionada y poco regenerativa.

Estrategias de economía circular en la industria textil: cuatro enfoques clave

El informe identifica cuatro estrategias fundamentales que, aplicadas de manera conjunta, pueden transformar la forma en que la industria textil utiliza los recursos. Estas estrategias buscan no solo aumentar el porcentaje de materiales secundarios utilizados, sino también reducir la presión ambiental y prolongar el valor de los productos textiles en circulación.

1. Narrow: Usar menos recursos desde el inicio

Esta estrategia se centra en reducir el volumen de materiales vírgenes utilizados en la producción. Se logra mediante un diseño más eficiente, mejoras en la eficiencia energética y de materiales, y el uso de fibras con menor huella ambiental. Esto contribuye directamente a una economía circular en la industria textil con menor demanda extractiva.

2. Slow: Prolongar la vida útil de los productos

El enfoque slow busca extender el uso funcional de los textiles mediante diseños duraderos, servicios de reparación y modelos comerciales basados en la reutilización. Al ralentizar la velocidad con que los productos son desechados, se reduce la necesidad de producir nuevos materiales.

3. Regenerate: Producir limpio y con materiales sostenibles

Regenerate implica sustituir materiales tóxicos o no renovables por alternativas regenerativas, así como reducir la contaminación asociada a los procesos textiles. Se enfoca en restaurar ecosistemas y proteger la salud humana y ambiental. El uso de fibras orgánicas, la eliminación de químicos peligrosos, o la integración de energía renovable en procesos industriales pueden ayudar a reducir la carga tóxica en el ambiente y a alcanzar una menor huella hídrica y de carbono.

4. Cycle: Recircular materiales al final de su vida útil

La estrategia Cycle se basa en reintroducir textiles descartados en nuevos ciclos de producción, ya sea mediante reciclaje mecánico o químico, o a través de la reutilización de componentes. Aumentar la infraestructura de recolección, clasificación y reciclaje es clave.

Si bien cada una de estas estrategias aporta beneficios individuales, el reporte demuestra que su aplicación combinada es esencial para lograr avances significativos. En un escenario ambicioso, la implementación integral de estos enfoques podría triplicar la circularidad actual, elevándola de 0.3% a un máximo estimado de 0.9%.

¿Dónde terminan los textiles desechados?

Uno de los hallazgos más alarmantes del informe es el destino de los textiles una vez desechados. El informe identifica los flujos finales de los textiles desechados y destaca importantes desafíos en su gestión.

Rellenos Sanitarios e Incineración

Más del 60% de los textiles desechados terminan en vertederos o se incineran. En estos casos, se pierden valiosos materiales y se generan contaminantes, incluidos gases de efecto invernadero (GEI) y microplásticos.

Reciclaje

A pesar de la diversidad de técnicas de reciclaje textil, solo el 6.3% de los residuos textiles se recicla en cascada, principalmente en productos de menor valor como aislantes. La capacidad global de reciclaje fibra a fibra es limitada: de las 10 millones de toneladas recicladas anualmente, solo 0.3 millones provienen de textiles.

Reutilización y Exportación

Un 8% de los textiles desechados se reutiliza o exporta, principalmente como ropa de segunda mano. Sin embargo, las exportaciones de textiles de baja calidad a regiones como África pueden generar problemas ambientales y económicos, saturando los mercados locales y dejando residuos difíciles de gestionar.

Impactos Ambientales de la Industria Textil

Consumo de Agua y Escasez

El sector consume 93 mil millones de metros cúbicos de agua al año, contribuyendo al 3.5% de la escasez global de agua. Procesos como el teñido y el acabado son especialmente intensivos, exacerbando la crisis hídrica en regiones como Bangladesh, India y China.

Eutrofización Marina y de Agua Dulce

La industria representa el 5% de la eutrofización marina y el 4% de la eutrofización de agua dulce a nivel global, principalmente debido al uso de fertilizantes y pesticidas en el cultivo de fibras como el algodón.

Emisiones de GEI

El sector textil es responsable del 3.5% de las emisiones globales de GEI, derivadas del uso de combustibles fósiles para producir fibras sintéticas y procesos como el teñido y la fabricación. Las fibras sintéticas, en particular el poliéster, tienen un impacto climático significativo debido a su alta escala de producción.

Pérdida de Biodiversidad

La industria contribuye al 3% de la pérdida global de biodiversidad, a través de la degradación del suelo, deforestación para cultivo de algodón y contaminación por microfibras plásticas.

Dimensión social: informalidad, desigualdad y precariedad

La industria textil emplea a 140.3 millones de personas, con un 89% concentrado en manufactura. Más del 90% de los trabajadores en países como Bangladesh e India están empleados informalmente, sin protección social ni condiciones laborales seguras.

Las mujeres, que constituyen una parte importante de esta fuerza laboral, enfrentan desigualdad salarial, falta de acceso a derechos básicos y condiciones de riesgo. En África, por ejemplo, los salarios en textiles son un 44% menores que en otros sectores industriales.

Hacia una Economía Circular Textil

Para cerrar la brecha de circularidad y mitigar los impactos, es necesario implementar medidas concretas:

1. Políticas de Responsabilidad Extendida del Productor (REP) que fomenten el reciclaje y la recuperación de textiles.

2. Inversiones en infraestructura para reciclaje fibra a fibra.

3. Modelos de negocio circulares, como reparación, alquiler y reutilización.

En Chile, la inclusión de textiles en la Ley REP como productos prioritarios sería un paso clave para avanzar hacia una gestión sostenible. Aunque aún no han sido incluidos oficialmente, existen diversas iniciativas que apuntan hacia una economía circular en la industria textil chilena:

Procitex: produce aislantes térmicos y materiales agrícolas a partir de residuos textiles, integrando el reciclaje textil a sectores clave.

Recicla2: transforma residuos textiles en bloques de revestimiento, promoviendo la economía circular aplicada al diseño del hogar.

Cirkla: desarrolla, a partir de textiles, materiales constructivos sostenibles.

Ecocitex: convierte ropa en desuso en hilados reciclados, telas nuevas y productos textiles sostenibles.

El desafío es claro: solo a través de acciones coordinadas entre gobiernos, empresas y consumidores podremos transformar la industria textil, respetar los límites planetarios y garantizar un futuro más justo y sostenible.

Autor: Pablo Astete Morales

Fuente: Circle Economy Foundation. (2024). Circularity Gap Report: Textiles. Recuperado de https://www.circularity-gap.world/textiles